|

颗粒机环模与压辊非正常磨损分析及解决办法在生产饲料颗粒产品中,颗粒机关键的核心设备,而颗粒机环模和压辊则是颗粒机的心脏,其质量的好坏也严重影响着颗粒机最终产量与质量。同时颗粒机环模与压辊也是一项成本昂贵的易损件。怎样减少和改善颗粒机环模与压辊的磨损, 延长它们的使用寿命,来降低生产成本、提高效益, 已经愈来愈被人们所重视。

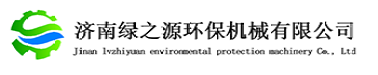

颗粒机环模和压辊的磨损现象与产生的结果在生产实践中,我们都有这样的体会,一套环模和一副压辊理论上可生产颗粒产品分别是:4000 吨 ( 此处不考虑高档环模和压辊,当然使用寿命的长短也与生产物料的不同而异) 。但是在实际上管理较好的生产厂家也只有 1000多吨; 而一般管理较差的生产厂家, 甚至只有500-600 吨,就得更换新的颗粒机环模和压辊。其次, 如果我们仔细观察磨擦后的颗粒机压辊, 不难发现这种磨损沿压辊轴线方向呈不规则分布如下图所示:

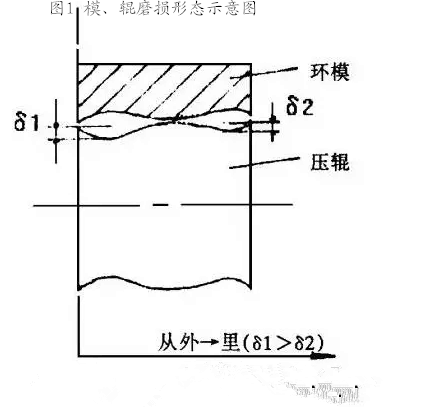

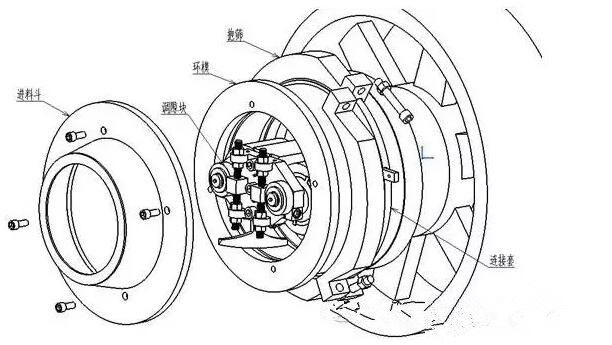

压辊朝外的一端最严重, 里面次之, 而中间最小, 基本呈不规则粗糙曲线,形状有如腰鼓。最大凹陷处有时可达3mm。 颗粒机压辊的转动是由皮带轮带孔空轴在传递到颗粒机环模驱动通过物料的传递来实现的, 颗粒机环模与压辊之间有着强烈的挤压应力和摩擦力, 因此这种磨损也是双方的。尽管颗粒机环模的材质比压辊要求高、抗磨性能好,但环模总是要磨损的, 且磨损的几何形状与颗粒机压辊的磨损形状相对应。这在实际生产中是明显存在的, 只不过磨损的程度小一些,使用寿命长一些。然而正是由于这种不规则磨损会带来如下主要的严重后果。 1.在更换新的颗粒机压辊与旧环模配对使用时(最好是同时更换环模和压辊,这样才能降低磨损的速度), 由于环模这种不规则磨损存在, 磨损量较大的两端, 因间隙小, 挤压力变小, 易出现出粒不畅,出粒速度相对中间降低, 甚至堵模, 加剧磨损,降低产量。 2.由于环模存在不规则磨损并加剧,将导致恶性循环, 使得新辊配旧模时, 压辊的使用寿命更短; 也使得环模的磨损比其在有规则磨损( 沿轴向等量磨损) 情况下更大,使用寿命短得多, 且难以修整。故生产成本 提高了很多。 3. 也正是如此,容易导致颗粒机在额定产量内, 易出现超负荷、安全销折断和不利于颗粒机传动系统安全的隐患。 二、颗粒机环模和压辊磨损原因分析 上述的颗粒机环模和压辊磨损在一些生产企业中是存在的,其产生的后果亦是显而易见的, 只是不同的企业, 其磨损程度不等而已。为了能较好地解决这一问题, 我们必须首先弄清楚是何原因导致这样的磨损。在整个颗粒机生产过程中,有许多因素都可以导致颗粒机环模与压辊磨损。例如,物料的配方、粉碎粒度,粉料的调质质量和模辊间隙、操作的技巧等。但这些都是人为可以控制的, 同时这些因素导致的磨损也绝不会出现如图 1 所示的不规则磨损, 而只能是正常的轴向等量磨损。从颗粒机主机的结构示意图上我们分析知道, 理论上在粉料通过喂料刮板和进料斗进入上下制粒腔时, 由于离心力作用, 物料应均匀地贴附在颗粒机环模内壁, 从而进入制粒区均匀地挤压出粒。这时颗粒机环模与压辊所受的力应该沿其轴向是均匀分布的;它们之间所发生的磨损也应该沿轴向均布。但实际上通过颗粒机的结构示意图我们不难发现, 物料的分布并不那么简单。当物料经调质器落入下强制喂料机时, 由于物料重力在斜向的分力和下落时所具有的能量的作用, 物料克服摩擦沿压模罩的斜面继续下滑, 一部分进入下压制腔; 另一部分则由旋转的压模罩带到顶部经喂料刮板送入上压制腔。物料在沿颗粒机环模轴向由外向里进入上下颗粒机制粒室时, 因物料与机体的摩擦以及物料本身内部摩擦, 其所具有的动能是逐渐衰减的, 加上离心力的作用, 这样就使得物料贴附在环模内壁时, 并非沿轴向均匀分布。如果假定物料沿轴向分布时密度相等,则其分布只能是以如图3 所示:

在图3中AD 线的形式分布(为了说明方便, 以直线表示)。另外, 为了清除粘积在传动盘内表面上的少量粉料, 该机器在主轴头上固定了一刮料斜铁, 将传动盘上积存的粉料铲除, 而铲下的粉料较密实并通过斜铁、压辊和传动盘与压辊之间的间隙又重新进入上下颗粒机制粒室, 从这个意义上讲, 这也是对压制腔一种少量喂料, 但方向与上述相反。因此, 物料最终贴附在二腔环模内壁时, 应该呈现出图 3 中 ABC 线所表示的形式, 即沿轴向分布的物料层厚不一样。当压辊摄入物料进入压缩区时, 两端的物料比中间区域多( 密实) 。因此, 进入挤压时, 颗粒机环模与压辊的挤压应力和摩擦力也是呈现出两端大而中间小, 其中靠外的一端最大。这就是我们在实际生产中所见到的颗粒机环模与压辊磨损呈不规则分布的直接和主要的原因。 三、颗粒机环模和压辊异常磨损解决办法 通过以上分析, 我们已经知道导致颗粒机环模和压辊非常规磨损的主要原因是,物料在进入压缩区前分布不均匀,而这种磨损 是非常有害的, 其产生的后果也是相当严重的。要想有效地解决这一问题、改善磨损,我们必须从如何尽量使进入压缩区前的物料能均匀地分布在颗粒机环模内壁上着手。因此,便有了以下

两种粗浅的设想。 1.增设导料——匀料辊如图4 所示, 在上下压制腔内各设置导料——匀料辊一只。该匀料辊平行于颗粒机压辊,位于各压缩区前方, 与环模内壁的间隙应等同于该制粒机理论上粉料对压辊的包角α所决定的料层厚度h, 长度( L) 与压辊相等,其支承固定于主轴头上。但与颗粒机环模的间隙h 应能够满足不同性质的物料、环模孔径和产量等要求进行一定范围内的调整。另外,为了增加匀料辊表面摩擦, 使得其真正起到导料与匀料的作用,应该将匀料辊表面设计成具有双向螺旋式翅棱的形式( 如图 5所示),。这样当匀料辊因物料摩擦而转动时,便具有螺旋推进器的作用, 从而能够将图 3 所分析的两端较高的物料推向较低处, 达到环模内壁上粉料导向和均匀的目的;同时, 匀料辊还起到物料进入压缩区前的预压紧作用。由此可见, 这种匀料辊可以使粉料在进入压缩前密实而均匀地分布在环模

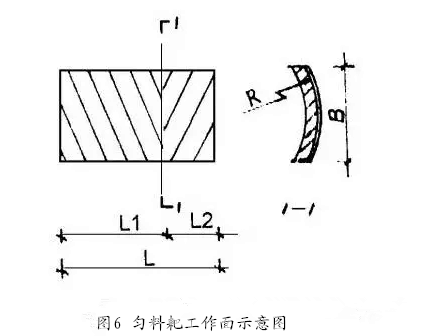

内壁上。 2.增设导料匀料耙 该机构的设计思路和工作原理与匀料辊相似, 安装的位置和相关的位置尺寸( h)、结构尺寸( L) 也与前述一样,h 值的大小也应该根据要求可以调整。只是机构的形状不一样,以及工作过程中不能转动而已。如图 6 所示,该匀料耙有如农用耕耙, 但没有耙钉。其表面呈弧状,弧线的曲率半径R=环模内半径- h值,其宽度B 与匀料辊直径相等。孤形表面上有凸起的斜棱,斜棱可将进入压缩区前的物料,由两端较高处推向较低处, 以达到均匀和密实作用。 颗粒机环模和压辊异常磨损的分析总结 对颗粒机环模和压辊异常磨损分析和讨论的两种解决办法设想, 对颗粒机环模与压辊的使用寿命、磨损和由此产生的严重后果应该能起到较大的改善作用。只是在实际的实施当中, 应根据具体的技术要求, 确定相关技术参数,并在使用当中不断调整改进,以达到最佳的使用效果。但是由于是设想, 故对机构中某些具体参数数据,如:匀料辊直径、双向螺线的长度、螺线本身参数等,在此不做定量分析。但这些设想,可以指导我们如何从改善环模式制粒机主要零部件的磨损出发,对提高制粒的质量,降低饲料加工企业的成本等,将起到积极作用。 |